Les matériaux composites en aviation: Révolution et perfectibilité

Ouèssè ADA

05 Aug 2023 11:33

Aviation_Conception_Innovation

Ouèssè ADA

05 Aug 2023 11:33

Aviation_Conception_Innovation

Avec l'évolution de l'aviation, les structures des aéronefs et les profils ont connu d'énormes changements, et ce surtout grâce aux matériaux utilisés. Les premiers avions, tels que celui des frères WRIGHT, étaient construits en bois et en toile. L'avènement de l'acier a permis d'avoir des avions plus résistants adaptés aux moteurs à essence. Puis, durant l'entre-deux-guerres, l'aluminium a pris le dessus surtout pour sa légèreté par rapport à l'acier. C'est pendant la seconde guerre mondiale que l'utilisation des composites a explosé, mais réservés aux parties non structurales. Il a fallu attendre la fin des années 1970, pour qu'ils arrivent vraiment à s'imposer. Ce sont des matériaux aux avantages inédits; ils sont sollicités dans beaucoup de domaines, civil comme militaire et pas seulement en aéronautique d'ailleurs.

Histoire des matériaux composites

Il n'y a pas de date précise en ce qui concerne la découverte ou l'introduction des matériaux composites en aviation. Leur développement a été progressif. Les premières utilisations remontent aux années 1930, mais les composites tels que nous les connaissons ont gagné en importance durant la seconde moitié du vingtième siècle. Il faut remonter dans les années 1970 pour rencontrer le premier avion ayant utilisé significativement des matériaux composites, le Rutan VariEze. C'est un avion expérimental de construction amateur. Il a été conçu par l'ingénieur aérospatial américain Burt Rutan, et fabriqué par VariViggen. Il n'a pas été un avion commercial certes, mais il a ouvert la porte à l'exploration de ce nouvel univers. Les recherches continuent toujours en ce qui concerne le perfectionnement des matériaux composites.

Rutan Varieze

Rutan VariezeUn Rutan VariEze, avec son fameux empennage canard et ses ailes atypiques

Les différents types de matériaux composites

Il en existe plusieurs en aéronautique, aux propriétés différentes et développés en fonction des besoins et des performances recherchées. Ceci est une liste non exhaustive de ceux les plus utilisés en aviation.

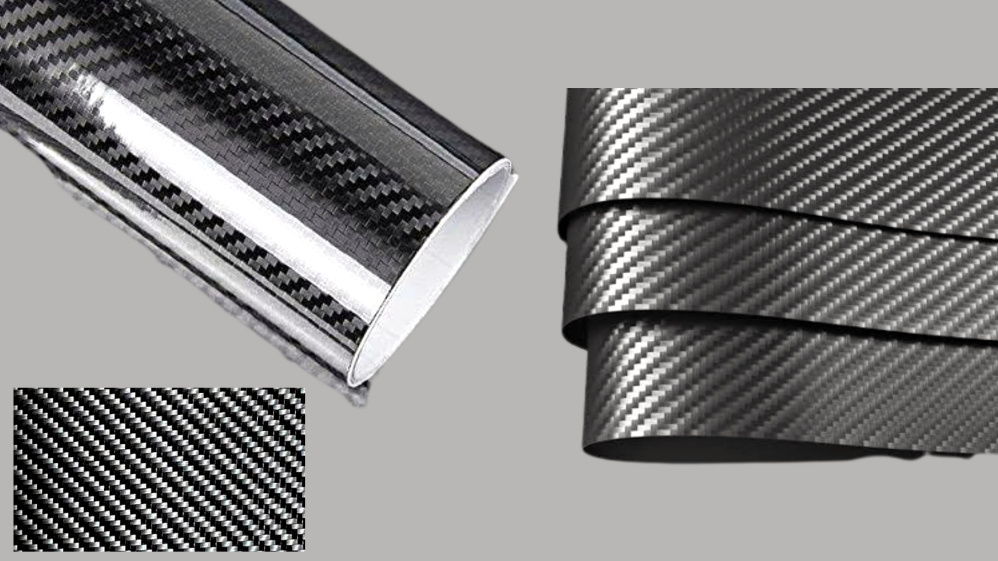

Le type CFRP (Carbon Fiber - Reinforced Plastic)

La fibre de carbone est un composite très résistant, et de loin le plus rencontré. Elle est renforcée par une résine époxy, en vue d'obtenir une structure solide et durable. Elle est très sollicitée pour sa grande résistance et sa légèreté remarquable.

Fibre de carbone renforcée

Le type GFRP (Glass Fiber Reinforced Polymer)

Les fibres de verre interviennent pour renforcer une matrice de résine époxy. Elles sont moins rigides que le type précédent, mais offre néanmoins une très bonne résistance, et sont très utilisées pour les applications moins exigentes.

Fibre de verre (10mm) renforcée

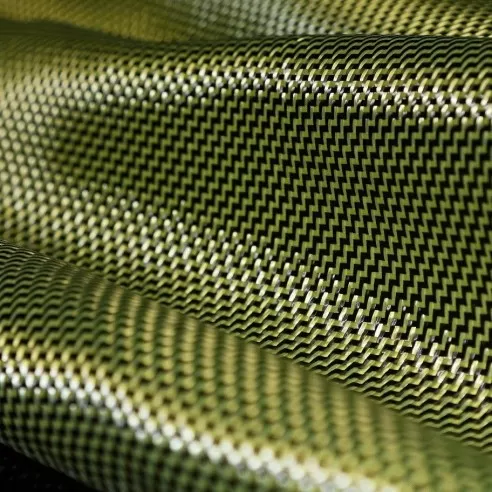

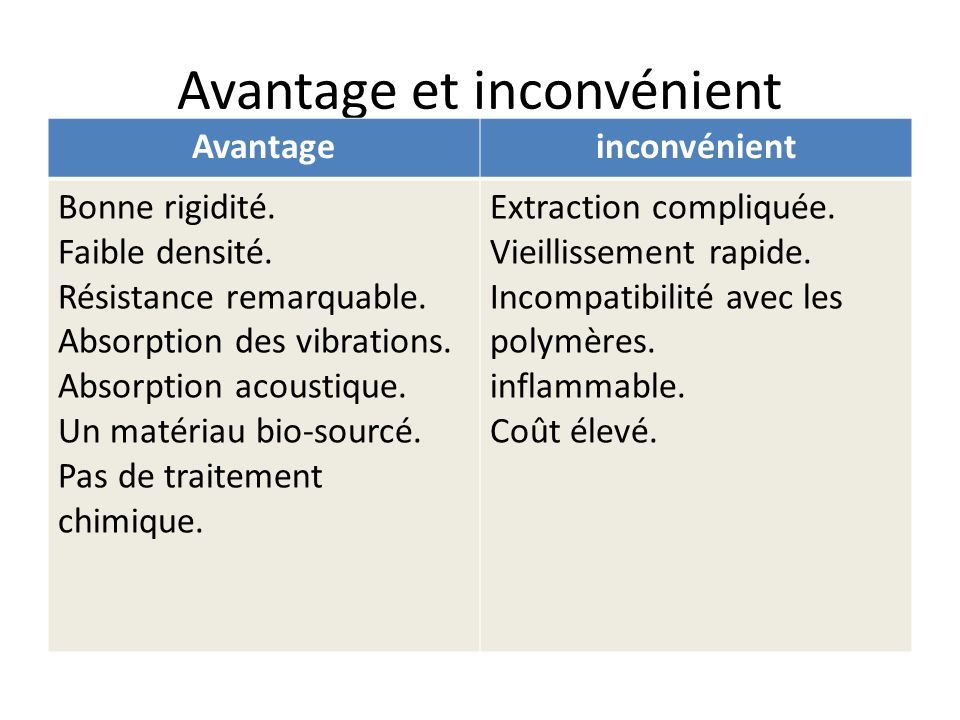

Le type AFRP (Aramid Fiber Reinforced Polymer)

Les fibres d'aramide sont très utilisées pour leur propriétés de résistances à l'abrasion et aux chocs. On les retrouve de ce fait dans des structures telles que les ailes, et le fuselage. Le Kevlar est l'AFRP le plus répandu.

Du kevlar 215g/m2

Les matériaux composites thermoplastiques

Ils utilisent des matrices thermoplastiques en lieu et place des résines époxy. Leur plus est qu'ils offrent une meilleure résistance aux impacts et surtout qu'ils se prêtent plus aux réparations et rendent les maintenances faciles, contrairement aux thermodurcissables.

Autres types

On rencontre également les matériaux composites céramiques, utilisées principalement dans les applications à haute température telles que les moteurs d'avion. Les composites en sandwich, sont constituées de couches externes rigides en fibre de carbone, et d'une âme très souvent en nid d'abeille (pas forcement composite, aluminium par exemple). Ils sont légers et utilisés couramment dans les panneaux de revêtement. Il y a aussi les matériaux composites hybrides, constitués de différents types de fibres renforcés dans une seule matrice. En fonction du besoin, et dans la limite du possible, cela permet d'avoir les avantages des différents matériaux qui les constituent.

Pourquoi les matériaux composites?

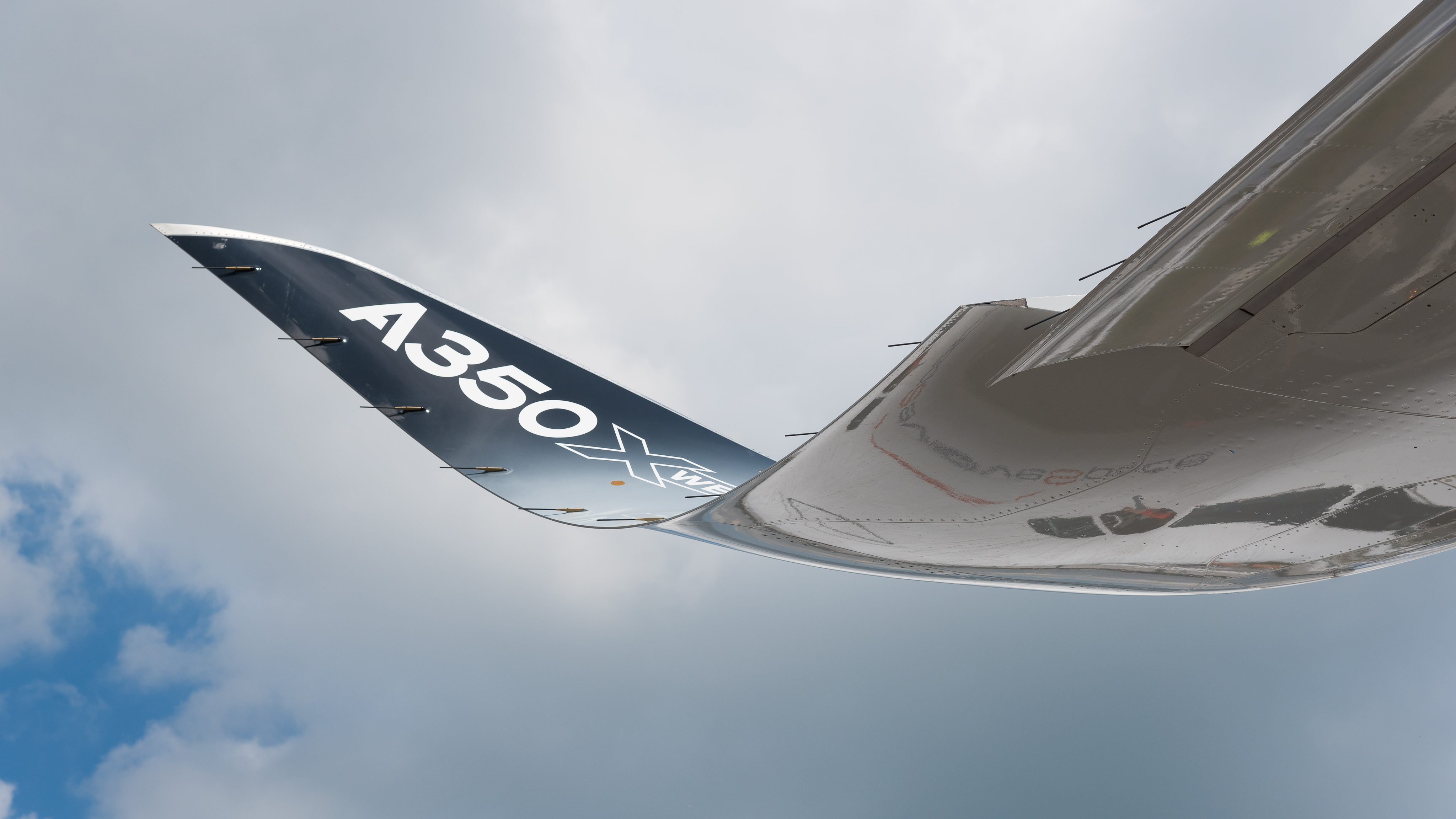

Elles sont nombreuses les raisons qui motivent l'utilisation des matériaux composites dans l'industrie aéronautique. Ils ont des propriétés uniques et présentent des avantages considérables vis-à-vis des matériaux traditionnels. D'abord, il y a leur légèreté légendaire. Ils sont beaucoup moins lourds par rapport à l'aluminium et à l'acier. Cela permet de réduire drastiquement le poids de l'avion, et par conséquent la consommation de carburant, d'où une baisse des émissions de dioxyde de carbone. Ils donnent une empreinte plus verte au transport aérien. Outre cela, ils tolèrent des formes très complexes et une grande flexibilité. Cela permet aux constructeurs de s'affranchir des contraintes liées à la fabrication des pièces métalliques, et de créer des structures plus aérodynamiques, des courbures plus fines. Cela se remarque très bien au niveau des winglets (bout des ailes) des avions modernes, qui permettent de réduire la trainée induite.

Winglet d'un Airbus A350 XWB (extra Wide Body)

Une autre raison est qu'ils ont une très grande résistance, malgré leur faible poids. D'ailleurs ils ne sont pas autant sujet à la corrosion due à l'humidité comme les matériaux traditionnels. Cela leur garantit une plus longue durée de vie et diminue les besoins de maintenance allant dans ce sens.

Comment omettre leurs propriétés d'isolation thermique et électrique et leur meilleure absorption des vibrations? La cerise sur le gâteau, ils encouragent une innovation persistante et une amélioration continue des performances aérodynamiques.

Quelques exemples d'avions modernes fiers des matériaux composites

LE BOEING 787

Un B787-9 de la compagnie KLM-AirFrance (La flexibilité extrême des ailes du Dreamliner)

Le premier avion moderne à utiliser de façon considérable les matériaux composites dans sa structure, c'est le Boeing 787 Dreamliner. Certifié et entré en service en 2011, deux ans après son premier vol, le dreamliner présente nettement une proportion en composites beaucoup plus élevée par rapport à ses prédécesseurs. Environ 50% de l'appareil est en matériaux composites, principalement la fibre de carbone. Outre les nombreux avantages qui s'en sont suivis, ces matériaux ont permis de raffiner son aérodynamisme et de réduire considérablement son poids, lui permettant d'effectuer des manœuvres exceptionnelles tels les décollages verticaux par lesquels on le reconnait si bien.

Le décollage vertical époustouflant d'un Boeing 787

L'AIRBUS A350

Incapable de rester indifférent au succès du B787, Airbus réagit très vite en introduisant son dernier joujou, l'Airbus A350. Il est entré en service en Janvier 2015 avec la compagnie Qatar Airways. C'est un avion de ligne long-courrier. Cette fois, plus de 53% de la structure est en composites. Plusieurs versions ont été développées, chacune avec des proportions plus ou moins différentes et parfois, selon les spécifications des compagnies.

Un airbus A350-900 de la compagnie allemande Lufthansa

Les parties de l'avion faites de matériaux composites

Avec l'évolution des technologies et la modernisation, les matériaux composites sont de plus en plus sollicités, et ce, dans différentes sections de l'avions. En général, c'est le fuselage qui en requiert le plus, notamment les zones non pressurisées comme le plancher et les parties inférieures de la cabine de passagers. Les ailes contiennent également des matériaux composites. Ils les rendent légères, résistantes, et permettent d'avoir des profils plus finis pour de meilleures performances aérodynamiques. Dans ce même ordre d'idée, les empennages (la dérive, les gouvernes de profondeur et de direction) voient également leur performances de contrôle augmentées grâce à ces matériaux. Et comme nous l'avons vu plus haut avec les céramiques, les nacelles des moteurs sont aussi faites de matériaux composites par souci de les alléger et pour une meilleure résistance à la chaleur. D'autres structures telles que les supports d'ailes, les supports de moteurs, les trappes d'accès, les paniers de queue et les éléments de liaison et de renfort (attaches, longerons) peuvent également contenir des matériaux composites de types différents.

Les nacelles d'un airbus A330 neo (Safran)

Le revers de la médaille

Il faut le croire, les matériaux composites ont bien un côté sombre. S'ils augmentent considérablement les performances des avions, ils ont aussi un coût de fabrication très élevé. Cela est dû principalement aux techniques de fabrication qui leur sont associées, et très différentes de celle des matériaux traditionnels comme l'aluminium. Leur mise en œuvre est de surcroit très coûteuse. De plus, leur fabrication est plus complexe, requiert des compétences techniques spécifiques et de pointe. Il est aussi difficile de mettre en place une grande chaine de fabrication en masse, puisque ces matériaux sont très souvent demandés pour un objectif donné, ou en fonction d'une spécification d'une compagnie, et les proportions varient beaucoup.

Un autre souci majeur est la difficulté de réparation et de détection des dommages internes. Les méthodes de réparation nécessitent souvent une expertise et des procédures spécifiques. Par ailleurs, ils sont susceptibles de se dégrader après une longue exposition aux UV et la variabilité des propriétés (les processus de fabrication, la qualité de matériaux et les conditions environnementales différents) ne permet pas de prévoit facilement les performances.

Finalement, la nécessité d'une utilisation intensive d'énergie dans leur fabrication et la gestion des déchets et le recyclage des matériaux composites posent de sérieux problèmes environnementaux.

Laisser un commentaire

El Béchir

El Béchir

posté le 2023-08-06 20:14:23

Très instructif 💡

Plus d'articles

Retour au blog

Retour au blog